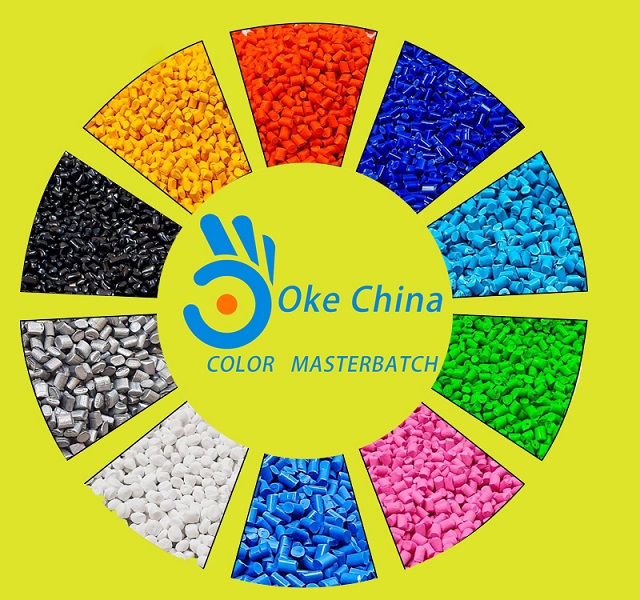

Высокий контроль качества в процессе производства пластиковых мастербатчей

Как ключевое сырье для пластиковых изделий, качество пластиковой мастербатчи напрямую влияет на производительность, внешний вид и долговечность последующих продуктов. Чтобы гарантировать высокое качество продукции нашей компании, мы осуществляем точный контроль по нескольким параметрам, таким как строгость процесса, стабильность соотношения, управляемость производства и комплексный контроль качества. Ниже приведены основные меры контроля для обеспечения высокого качества в процессе производства пластиковой мастербатчи:

I. Строгий технологический процесс: стандартизация и точный контроль

(1) Предварительная обработка сырья

Строго проверяйте сырье, такое как несущие смолы, пигменты и добавки, чтобы гарантировать, что чистота, размер частиц, содержание влаги и другие показатели соответствуют стандартам (например, содержание влаги ≤ 0,05%).

Используйте процессы предварительной обработки, такие как сушка и просеивание, чтобы избежать примесей и влаги, влияющих на диспергируемость.

(2) Точный процесс смешивания

Используйте высокоточное измерительное оборудование (например, дозаторы с потерей веса) для динамического контроля соотношения компонентов формулы, а погрешность контролируется в пределах ±0,3%.

Используйте высокоскоростные миксеры или внутренние миксеры, чтобы обеспечить равномерное распределение каждого компонента и избежать локальных отклонений концентрации.

(3) Оптимизация процесса двухшнековой экструзии

Сегментированный контроль температуры (секция плавления, секция смешивания, секция гомогенизации) осуществляется с точностью до ±1°C, что позволяет избежать деградации термочувствительных компонентов.

Конструкция шнековой комбинации соответствует свойствам материала, например, секция с высоким сдвигом улучшает дисперсию пигмента и секция с низким сдвигом снижает разрыв молекулярной цепи.

(4) Охлаждение и гранулирование

Для обеспечения постоянной формы и размера частиц (отклонение диаметра ≤±0,2 мм) используется технология гранулирования с использованием водного кольца или подводного гранулирования.

Быстрое охлаждение и формование для предотвращения окисления или агломерации, вызванных высокой температурой.

II. Стабильность соотношения: цифровизация и динамический контроль

(1) Управление формулой

Создайте стандартизированную базу данных формул и заблокируйте разрешения на использование формул через систему MES, чтобы избежать ошибок, связанных с человеческим фактором.

Сохраняйте образцы каждой партии сырья для повторной проверки, чтобы обеспечить единообразие между партиями.

(2) Система обратной связи в реальном времени

Онлайн-спектрометр инфракрасного или ближнего инфракрасного диапазона (БИК) контролирует состав расплава и регулирует скорость подачи в режиме реального времени.

Система ПИД-регулирования используется для динамической регулировки скорости и температуры экструдера с целью компенсации колебаний сырья.

III. Стабильность производства: полная прослеживаемость процесса.

(1) Техническое обслуживание и калибровка оборудования

Регулярно калибруйте измерительное оборудование и датчики контроля температуры, а также ежедневно проверяйте степень износа шнека экструдера.

(2) Экологический контроль

В производственном цехе поддерживается постоянная температура и влажность (температура 23±2℃, влажность 50±5%) для снижения воздействия окружающей среды на технологический процесс.

(3) Система отслеживания партий

Отслеживание штрихкодов от хранения сырья до поставки готовой продукции позволяет быстро обнаружить любые отклонения.

IV. Контроль качества: многомерный полный контроль и проверка.

(1) Онлайн-проверка

Датчик давления расплава контролирует стабильность экструзии, а колориметр в режиме реального времени предоставляет информацию об отклонении цвета (ΔE≤0,5).

(2) Полная лабораторная проверка

Физические свойства: индекс расплава (ПТР), плотность, прочность на разрыв;

Дисперсия: наблюдайте агломерацию пигментов под микроскопом (частицы размером ≤5 мкм составляют ≥98%);

Устойчивость к атмосферным воздействиям: пройден тест на ускоренное старение QUV, а стойкость цвета достигла уровня 4 или выше.

(3) Совместная проверка клиентов

Предоставьте образец отчета об испытаниях и совместно с заказчиком проверьте фактические характеристики обработки (например, следы потока при впрыске, точки кристаллизации при выдувании пленки и т. д.).

V. Механизм непрерывного совершенствования

(1) Статистический контроль процесса SPC

Проведите анализ возможностей КФК по ключевым параметрам (таким как вязкость расплава и разница в цвете) (целевой КФК ≥ 1,67).

(2) Замкнутый цикл управления жалобами клиентов

Реагируйте на проблемы с качеством в течение 24 часов, предоставляйте отчеты по анализу первопричин и принимайте корректирующие меры.

Заключение

Суть высококачественной маточной смеси для пластика – «профилактика лучше, чем исправление». Благодаря чрезвычайной стандартизации параметров процесса, интеллектуальному управлению процессом и системе проверки качества, охватывающей весь жизненный цикл, мы гарантируем, что наша продукция достигнет ведущего в отрасли уровня с точки зрения постоянства цвета, механических свойств, стабильности обработки и т. д., и в конечном итоге предоставляем клиентам решение по производству маточной смеси с «нулевым дефектом».